某大型石油化工园区内,核心生产装置区的电力传输依赖大量35KV及以下电压等级电缆,这些电缆接头长期暴露在高温、高湿、多化学腐蚀性气体的恶劣环境中,同时园区对消防安全有着严苛要求,属于一级防火防爆区域。此前采用传统热缩套管对电缆接头进行绝缘防护,但在实际使用中逐渐暴露出诸多问题:🆘

3️⃣阻燃性能不足:曾发生一次因外部杂物引燃导致的电缆表皮轻微燃烧,传统热缩材料未能有效阻断火势蔓延,虽未造成重大事故,但暴露出防护材料阻燃性能的短板,不符合园区一级防火要求。

为解决上述问题,园区运维团队经多方调研对比,最终选用诺泰普品牌阻燃型硅橡胶自粘带作为电缆接头防护升级材料,该产品符合UL94-V0阻燃标准,可在-62℃-262℃环境下长期工作,应急过载温度可达300℃,且无需明火即可施工,能完美适配园区的特殊环境与安全要求。

一、详细使用流程

本次防护升级工程覆盖园区内236个核心设备电缆接头,施工流程严格遵循产品使用规范与园区安全管理要求,具体步骤如下:

1. 前期准备与基层处理:

首先对施工区域进行安全隔离,悬挂“电力施工,禁止靠近”标识;随后对电缆接头表面进行彻底清理,确保接头表面干燥、洁净——这一步是保证自粘带粘接效果的关键,若基层存在杂质,易导致防护层出现气泡、脱落。

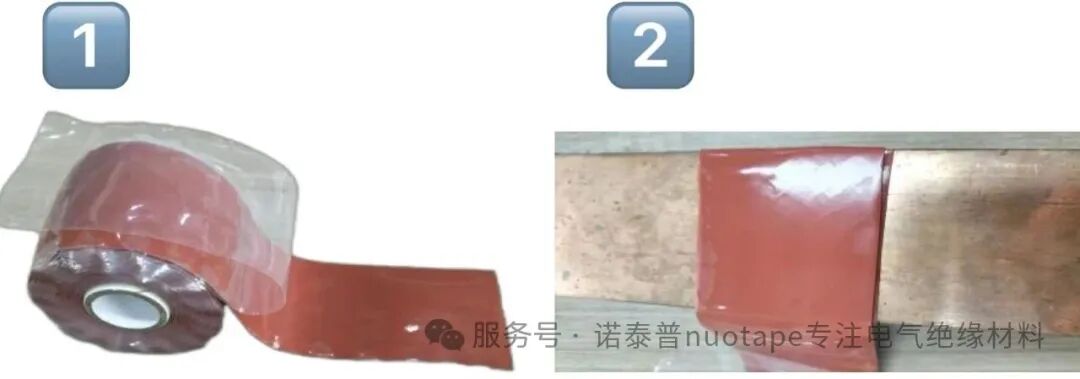

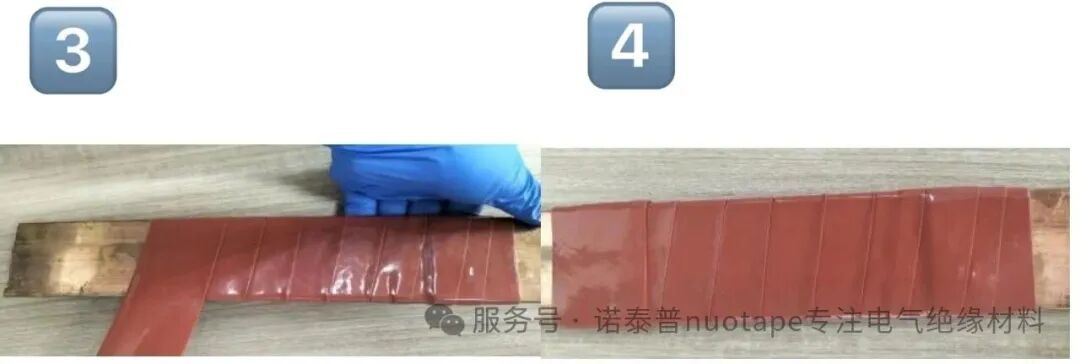

2. 自粘带缠绕施工:

施工人员佩戴绝缘手套,撕开阻燃硅橡胶自粘带的隔离膜,将胶带一端固定在电缆接头根部,先完全重叠缠绕1-2圈,防止后续缠绕时出现翘边;随后适当用力拉伸胶带,以1/2搭接方式向前螺旋缠绕,确保缠绕过程中胶带平整、无气泡,形成挤压紧缩效果,提升自融速度与密封性能。

二、应用效果与效益分析

1. 安全防护效果显著:该批阻燃硅橡胶自粘带施工完成后,经园区运维部门连续12个月跟踪监测,所有电缆接头均未出现绝缘泄漏、局部放电、锈蚀等问题。期间园区经历了极端高温、暴雨洪涝等恶劣天气,且周边设备多次进行化学介质装卸作业,防护层始终保持完整,未出现老化、开裂、剥离现象。

2. 施工与运维成本降低:相比传统热缩套管施工,阻燃硅橡胶自粘带无需明火设备、无需专业焊接人员,施工团队大规模缩减;同时,该材料耐户外老化20年,大幅延长了防护周期,显著降低了运维成本。此外,后续若需对电缆接头进行检修,可直接划开自粘带,检修完成后重新缠绕即可,避免了传统热缩套管拆除后无法重复使用的浪费问题。

3. 合规性与安全性提升:该产品符合RoSH 2.0标准,无毒环保,施工与使用过程均无有害物质释放,契合园区绿色生产要求;同时,其优异的绝缘、阻燃性能通过了当地消防部门与电力监管部门的专项验收,彻底解决了传统防护方式不符合园区一级防火防爆要求的合规性问题,为园区安全生产提供了可靠的电力防护保障。

三、案例总结与推广价值

本次诺泰普阻燃硅橡胶自粘带在化工园区电缆接头防护中的应用,成功解决了传统防护材料施工受限、环境适应性差、阻燃性能不足等核心痛点,通过“无明火施工+高强度密封防护+优异阻燃绝缘”的组合优势,实现了恶劣环境下电缆接头的长效安全防护。